En matière de musique et de son, nous connaissions tous les énormes baffles d’antan qui prenaient une place importante dans le salon… Puis le temps était aux petites enceintes filaires « miniaturisées ». Les petites enceintes connectées que nous connaissons aujourd’hui prennent moins de place, ont une qualité de son irréprochable, mais pour les chercheurs du MIT, elles sont probablement encore trop volumineuses ! En effet, ils sont actuellement entrain de développer un haut-parleur fin comme du papier qui peut transformer n’importe quelle surface rigide en une source audio active de haute qualité. Avec un processus de fabrication simple, ils pourraient produire à grande échelle des dispositifs à couches minces… Explications.

Quel est donc ce haut-parleur nouvelle génération ?

Le haut-parleur à couche mince des chercheurs du MIT produit un son avec une distorsion minimale. Il utilise en fait une fraction de l’énergie nécessaire à une haut-parleur traditionnel. Le haut-parleur, de la taille d’une main, peut générer un son de haute qualité quelle que soit la surface sur laquelle il se colle. Les chercheurs ont mis au point une technique hyper simple qui ne nécessite que trois étapes de base pour le fabriquer. Ce haut-parleur pourrait, à l’avenir, être utilisé dans les habitacles de voiture, cockpits d’avion ou dans une pièce « home-cinéma » !

Comment fonctionne-t-il ?

En fait, il génère un son de même amplitude mais de phase opposée, ce qui fait que les deux sons s’annulent. Il est hyper léger et nécessite une toute petite quantité d’énergie pour fonctionner; l’appareil est bien adapté aux applications sur les appareils intelligents où la durée de vie de la batterie est limitée. Un haut-parleur lambda utilise des entrées de courant électrique qui traversent une bobine pour générer un champ magnétique qui déplace une membrane, déplaçant aussi de l’air qui produit le son que nous entendons. Le nouveau haut-parleur lui, simplifie le processus en utilisant un film mince en matériau piézoélectrique qui se déplace dès lors qu’une tension est appliquée; celle-ci déplace alors l’air au-dessus de la membrane et génère un son.

Un haut-parleur à couche mince repensé

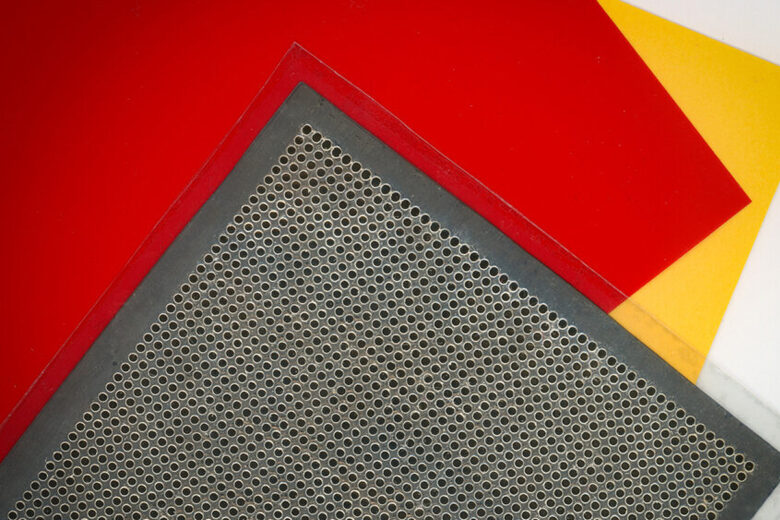

Les chercheurs du MIT ont donc repensé la conception d’un haut-parleur à couche mince pour arriver à leur modèle. Alors que la diffusion du son repose normalement sur la vibration de tout le matériau, ils ont créé de minuscules dômes reposant sur une fine couche de matériau. Chaque dôme vibre alors de manière individuelle. Ils ont chacun la largeur d’un cheveu et sont entourés de couches d’espacement en haut et en bas du film qui les protègent de la surface de montage tout en leur permettant de vibrer librement.

Comment ont-ils fait ?

L’équipe du MIT a utilisé un laser pour découper de minuscules trous dans une feuille ultra fine de PET, un plastique très léger. Ils ont ensuite stratifié la face intérieure perforée avec un film très fin de matériau piézoélectrique (PVDF). Ensuite, ils ont laissé un vide au-dessus des feuilles collées et une source de chaleur en dessous (80°C). La couche de PVDF est si mince que la différence de pression créée par le vide et la source de chaleur provoque un gonflement. Comme le PVDF ne peut pas passer à travers la couche de PET, les minuscules dômes dépassent dans les zones libres du PET; les dômes s’alignent alors avec les trous. De l’autre côté, les chercheurs ont stratifié le PVDF avec une seconde couche de PET qui agit comme une entretoise entre les dômes et la surface. Le PVDF ne peut pas se frayer un chemin à travers la couche de PET, de sorte que de minuscules dômes dépassent dans les zones où ils ne sont pas bloqués par le PET. Ces protubérances s’alignent automatiquement avec les trous de la couche de PET. Les chercheurs stratifient ensuite l’autre côté du PVDF avec une autre couche de PET pour agir comme une entretoise entre les dômes et la surface de collage. Pour Han, l’un des chercheurs : « Il s’agit d’un processus très simple et direct. Cela nous permettrait de produire ces haut-parleurs à haut débit si nous l’intégrions à un processus roll-to-roll à l’avenir. Cela signifie qu’il pourrait être fabriqué en grande quantité, comme du papier peint pour recouvrir les murs, les voitures ou les intérieurs d’avions ».