Le BTP et le domaine de la construction sont les plus grandes sources d’émission de gaz à effet de serre, que ce soit lors de la fabrication des matériaux tels que le ciment ou, lors de travaux de terrassement. C’est aussi un domaine industriel qui produit une quantité de déchets astronomique (gravats, bois, amiante etc.). Dans le monde entier, trouver de nouveaux matériaux et de nouvelles méthodes est donc devenu un objectif crucial. Des chercheurs de l’université de Flinders d’Adélaïde en Australie ont mis au point un nouveau matériau, ou plutôt un nouveau type de polymère qui est fabriqué à partir de déchets industriels. Ce matériau, transformé en briques de construction, peut même s’assembler sans mortier. Explications.

Pourquoi faut-il remplacer le béton ?

Le béton est un matériau très polyvalent qui peut être utilisé dans de nombreux postes de la construction. Mais il est aussi responsable à lui seul de 8% de toutes les émissions de dioxyde de carbone produites par l’homme ! En proposant des alternatives au béton traditionnel, cette empreinte carbone pourrait ainsi être réduite. Et, en utilisant des déchets comme les vieux pneus ou le bois avec des liants différents, ce serait également une solution pour recycler des déchets souvent incinérés.

Que proposent les chercheurs de Flinders ?

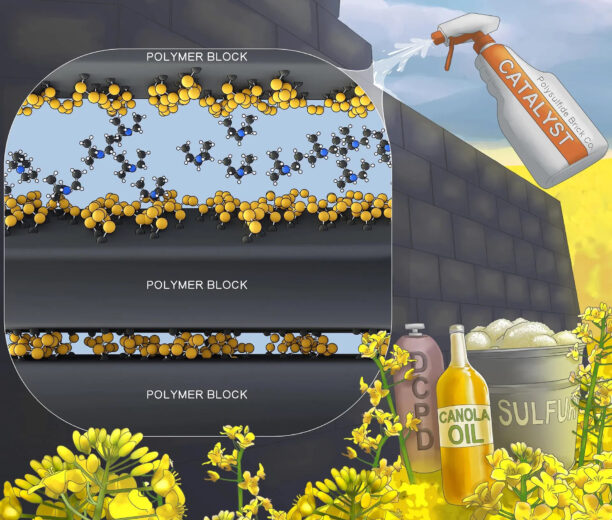

Dans une nouvelle étude publiée le 29 juillet dernier, les chercheurs explorent une alternative au béton traditionnel. Avant cela, ils avaient mis au point des polymères composés essentiellement de soufre issu de procédés industriels, qui pourraient être utilisés pour capturer la pollution par les métaux lourds ou pour fabriquer des engrais plus durables. Ce sont ces polymères qu’ils ont tenté de transformer en blocs de construction… Bien entendu, ces nouveaux blocs seraient bien plus respectueux de l’environnement. Ce nouveau matériau est fabriqué avec un mélange de soufre avec des proportions variables d’huile de colza et de dicyclopentadiène (DCPD). Le soufre et le DCPD sont tous deux des sous-produits du raffinage du pétrole qui sont actuellement mis au rebut, tandis que l’huile de colza peut provenir de déchets de cuisine.

Comment est-il fabriqué ?

Le nouveau polymère est chauffé, moulé puis durci pour former des briques. Et la création de ce nouveau matériau consomme déjà beaucoup moins d’énergie que la fabrication de ciment… Mais le plus impressionnant, c’est la manière dont les briques parviennent à se coller les unes aux autres sans ajout de mortier. La matière conçue agit comme « un aimant », grâce à la matière rendue adhésive. Plusieurs tests ont montré que les briques collées ainsi résistaient mieux aux forces de cisaillement que celles collées avec de la colle glue à forte adhérence.

Justin Chalker, professeur et auteur correspondant de l’étude, explique : « Un catalyseur aminé est pulvérisé sur la surface, le catalyseur fait en sorte que les liaisons S-S (soufre-soufre) de la brique se réarrangent et lient les deux briques ensemble. Le catalyseur a seulement besoin d’initier la réaction, et il s’évapore des briques après la liaison. » Les chercheurs précisent également que les briques sont plus légères qu’un parpaing, qu’elles résistent à l’eau, aux acides et aux conditions climatiques. Selon eux, elles seraient même plus résistantes que les briques traditionnelles. En ajoutant à leur matériau de la fibre de carbone, ils ont constaté qu’elles étaient 16 fois plus solides que des briques classiques.

Ça fait des années qu’on n’arrête pas de nous parler de nouveaux matériaux de construction, de techniques révolutionnaires, mais JAMAIS on en voit la couleur sur le terrain.

Au bout d’un moment, on n’en a plus rien a foutre de tous ces effets d’annonce vides de sens.

Plus économique, moins polluant, plus résistant, plus blabla, moins gnagna… STOP ! Soit c’est mis en œuvre pour de vrai, avec les économies annoncées, soit vous la fermez.

« Moins polluante », par contre le matériau lui-même est au final plus polluant. Quand les débris se retrouveront dans la nature, ce sera pire que le béton.

Pas assez. Il y a plus à savoir :

– Quel est le coefficient thermique d’une telle construction ?

– Quel est son degré d’inflammabilité ?

Merci.

Et les émissions de gaz toxiques de ce matériau ? Le dicyclo est-il sans danger ?

C est bien de recyclé les déchets mais c est mieux ne pas en faire

Des personnes comme ces chercheurs font de nouvelles découvertes dans différents domaines régulièrement mais on en est toujours au même point alors qu’il y a urgence. Qu’attendent nos politiques pour interdire le béton à Lafarge and co???

Pas trop envie de me retrouver avec des murs en soufre qui partiront en flamme comme une allumette. Et quid du déchet de ces déchets « recyclés ».

Il existe d’autres alternatives que ce polymère ultra-chimique pour produire du béton moins consommateur d’énergie et de sable. Ces deux facteur sont les plus gros problèmes du béton.

Quel devenir des déchets de cette fabrication… loin de l eco conception tant attendue!

comprend pas pourquoi il y a tant de monde réfractaires a l’innovation. on fait un pas de plus vers des solutions alternatives qui plus est retraite les déchets, c’est quand même pas mal. maintenant c’est toujours de voir comment ces solutions vont être mis ou non sur le marché et a quel prix et si ca va pas être étouffé par l’industrie du ciment.

aussi arrêter de croire que la solution miracle va arriver d’un coup ( ecolo, solide, anti feu, anti moisissure, pas cher…) je rappelle pour certains que le bois, matériau le plus utiliser dans la construction des maisons au Canada, qu’il est hautement inflammable, alors que des briques au souffre soit inflammable ca change pas le degré de risques incendie. en tout cas bravo a cette innovation.

On fait quoi avec les super parpaings ultra toxique pendant l’utilisation et a la déconstruction? Arrêtons de chercher des trucs miraculeux et travaillons à rendre les produits actuel moins polluant, énergie de fabrication verte et d’extraction, recyclage et efficience des matériaux, pour éviter les pertes a la construction et les isolations.