Afin de mieux répondre aux défis présentés par les missions d’exploration spatiale, la NASA développe constamment de nouveaux matériaux adaptés aux conditions extrêmes de l’espace. Dans cette optique, l’agence a récemment publié un communiqué dans laquelle elle parle de l’invention d’un métal qui supporte des températures de plus de 1000 °C. Qui plus est, celui-ci est plus malléable et possède une durée de vie de plus de 1000 fois supérieure à celle des alliages les plus performants actuellement.

GRX-810, le nouveau matériau haut de gamme de la NASA

Le nouveau matériau de l’agence spatiale nord-américaine a été baptisé GRX-810. Selon les explications de Dale Hopkins, chef de projet adjoint du département des outils et technologies transformationnels de la NASA, il peut résister à des conditions difficiles avant d’atteindre son point de rupture. « Auparavant, une augmentation de la résistance à la traction réduisait généralement la capacité d’un matériau à s’étirer et à se plier avant de se briser, ce qui explique pourquoi notre nouvel alliage est remarquable », s’est réjoui Hopkins.

- Une résistance deux fois plus grande pour résister à la rupture;

- Une flexibilité trois fois et demie supérieure pour s’étirer ou se plier avant de se fracturer;

- Plus de 1 000 fois plus de durabilité sous contrainte à haute température.

Une modélisation informatique pour définir la bonne composition

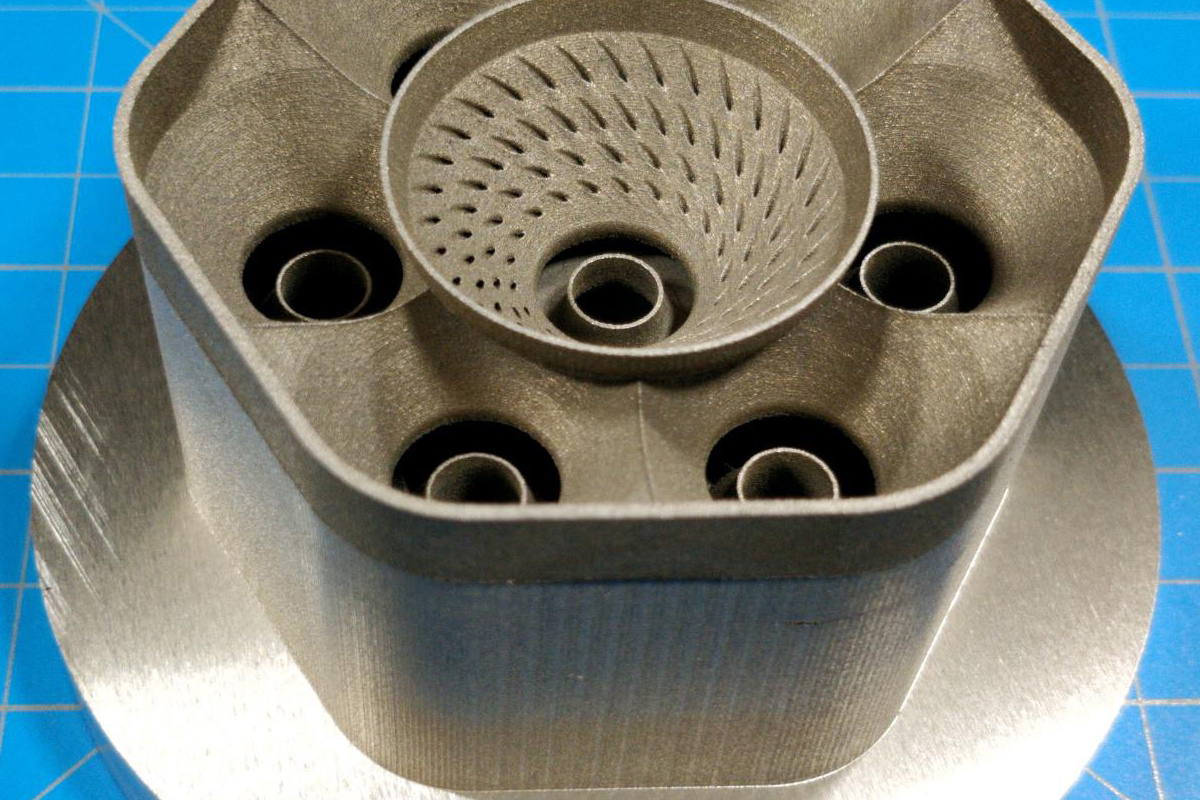

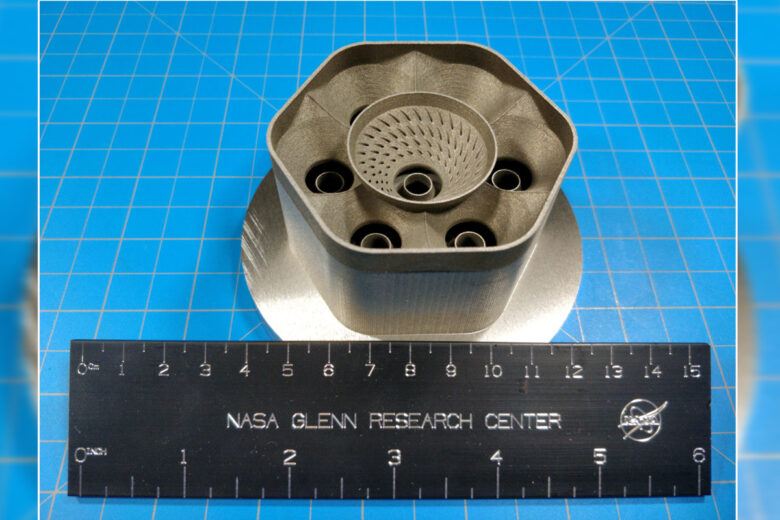

Effectivement, le GRX-810 a été conçu à partir d’un procédé d’alliage renforcé par dispersion d’oxyde (ODS). Dans un premier temps, l’équipe a utilisé une modélisation informatique pour déterminer la composition de l’alliage. Ensuite, elle a eu recours à l’impression 3D pour répartir uniformément les oxydes dans tout l’alliage. Il faut savoir que ceux-ci ont été dispersés à l’échelle nanométrique. D’après Tim Smith, chercheur scientifique en matériaux au Glenn Research Center de la NASA, l’adoption de cette approche a permis d’accélérer le rythme de développement du nouveau matériau.

Des coûts plus réduits

L’agence spatiale américaine s’attend à ce que cette percée ouvre la voie à la conception de véhicules spatiaux plus robustes et plus fiables. En outre, il s’avère que le processus de fabrication du GRX-810 coûte moins cher que ceux des précédents alliages mis au point par la NASA. En plus du coût de fabrication, les experts promettent une baisse de la consommation de carburant et des coûts d’exploitation et de maintenance. « De nouveaux types de matériaux plus résistants et plus légers jouent un rôle clé alors que la NASA vise à changer l’avenir du vol », a ajouté Hopkins.